Mehr Nachhaltigkeit für Carbon-Bauteile

In Hochleistungsbranchen wie der Luftfahrt und dem Transport-Sektor kommen Leichtbaukomponenten aus Faserverbundwerkstoffen (FVK) zum Einsatz, wenn Nutzlasten und Materialeinsatz gesenkt und Emissionsziele erreicht werden sollen. Jedoch können die Werkstoffe bisher nicht industriell recycelt werden. Hier setzt das Projekt »TapeZyklat« unter Leitung des Fraunhofer-Instituts für Produktionstechnologie IPT in Aachen an: Die Projektpartner entwickeln Produktionstechnologien für einen neuen Recyclingprozess. Dabei verbinden sie Produktionsreste aus faserverstärkten Kunststoffen so miteinander, dass neue Bandhalbzeuge entstehen. Diese werden zur Herstellung neuer Bauteile genutzt und bieten sogar noch Vorteile bei der Verarbeitung im Thermoformen, dem Umformen unter Wärmeeinfluss.

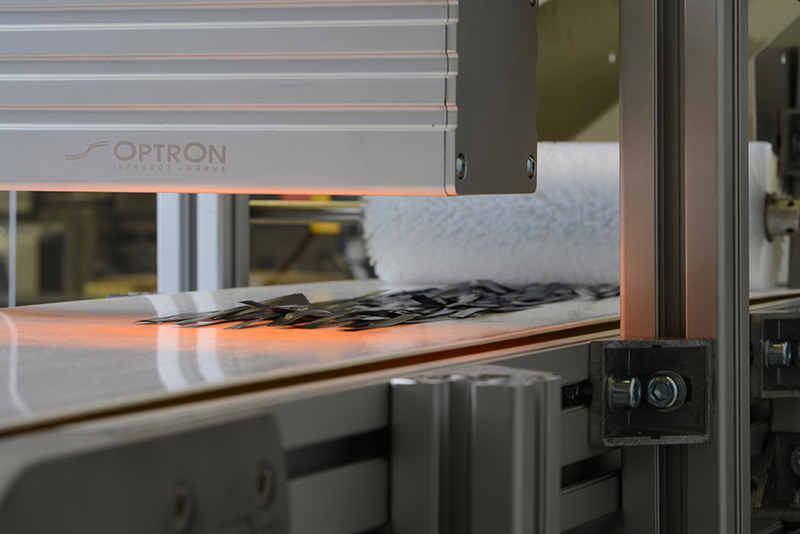

Foto: Fraunhofer IPT Foto: Fraunhofer IPTAm Prüfstand der neuen Recyclinganlage werden die Verschnittreste auf ihre technischen Eigenschaften überprüft |

Verschnittreste von CFK-Tapes neu zusammenfügen und 30 Prozent mehr Material nutzen

Ziel der Projektpartner von »TapeZyklat« war es, einen völlig neuen Prozess zu entwickeln, um kohlenstofffaserverstärkte thermoplastische Tapes wiederzuverwerten. Denn beim Schneiden flächiger CFK-Tapes gehen bis zu 30 Prozent des Ausgangsmaterials als Produktionsabfälle verloren. Der Projektpartner Lösing GmbH Schneideservice fand nun im Rahmen des Projekts einen Weg, diese Abfälle zu sammeln und für den Recyclingkreislauf bereitzustellen.

Bisher werden beim Recycling von FVK oft nur die Fasern wiederverwendet. Zum einen liegt dies daran, dass die Fasern der kostenintensive Teil des Verbundwerkstoffs sind. Zum anderen kommen in den meisten Fällen nicht schmelzbare Duromere als Matrixsysteme zum Einsatz. Dadurch, dass sich thermoplastische Materialien mehrfach aufschmelzen lassen, können diese wiederverwendet werden. Diese Eigenschaft nutzten die Forscher im Projekt »TapeZyklat«: Um den Recyclingprozess noch kostengünstiger zu gestalten, trennen die Projektpartner Fasern und Kunststoff des Tapes jedoch nicht. Stattdessen fügen sie die Schnittreste in einem neuartigen Verfahren zu einem neuen, flächigen Band zusammen. So bilden sie ein hochwertiges Tape-Halbzeug, das für die Herstellung neuer Bauteile verwendet werden kann. Es lässt sich unter Wärmeeinwirkung in die gewünschte Bauteilgeometrie umformen. Dadurch, dass die bereits vorgenommene Imprägnierung der Fasern mit dem Matrixmaterial bestehen bleibt, entfällt ein weiterer aufwändiger Prozessschritt.

Für die Eigenschaften des zukünftigen Bauteils spielt es keine Rolle, dass keine Endlosfasern in den zugeschnittenen Resten mehr vorliegen. Es werden ähnlich gute Materialeigenschaften erzielt, wie bei neuwertigem Material. Da die Produktionsreste im neuen Recyclingprozess kontinuierlich weiterverwendet werden, können hohe Durchsatzraten erzielt werden.

Vorteile beim Thermoformen

Besonders vorteilhaft beim neuen Wiederverwertungsprozess ist es, dass bekannte Technologien wie Tapelegen und Thermoformen und bereits vorhandene, konventionelle Anlagentechnik genutzt werden können. Im Gegensatz zu konventionellen CFK-Tapes besteht das recycelte Material nicht aus Endlosfasern. Was nach einem Nachteil klingt, bietet einen großen Vorteil: Aus Tapes mit Endlosfasern lassen sich aufgrund der geringen Fließfähigkeit nur schwer Bauteile mit komplexen Formen herstellen. Anders beim recycelten Tape: Die Tapestücke verschieben sich beim Thermoformen gegeneinander, sodass die Projektpartner den Prozess gezielt auf die Drapierbarkeit des Materials abstimmen können. Durch die neuartige Aufbereitung ist es sogar möglich, das Material beim Thermoformen in Faserrichtung tiefzuziehen. Dies erlaubt eine größere Vielfalt beim Design der hergestellten Bauteile und führt zu robusteren Thermoforming-Prozessen, die wiederum effizienter und kostengünstiger ablaufen. Hierfür entwickelte der Projektpartner M.TEC ENGINEERING GmbH ein Materialmodell des neuartigen Tapematerials und führte Bauteil- und Umformsimulationen durch, um das Potenzial des Materials in neuen Bauteilen umsetzen zu können.

Daten des Recyclingwerkstoffs prozessbegleitend auswerten

Die Projektpartner nehmen die Materialdaten auf und werten diese aus, während sie das recycelte Material herstellen. Um die mechanischen Eigenschaften des neuen Halbzeugs sicherzustellen und zu testen, setzen sie Simulationen ein und produzieren Demonstratorbauteile. Die hergestellten Schutzhelme für die Industrie prüfen sie anhand geltender Normen.

Zukünftige Einsatzgebiete von CFK erweitern

Zukünftig ist geplant, FVK-Bauteile aufgrund des geringeren Gewichts auch in weiteren Anwendungen einzusetzen, die deutlich preissensibler sind, zum Beispiel im Automobil- oder Maschinenbau. Um bei den Herstellungspreisen mit konventionellen Werkstoffen mithalten zu können, ist es für einen effizienten Werkstoffkreislauf zwingend erforderlich, übriggebliebene Stoffreste wiederzuverwerten. Die Projektpartner planen für die Zukunft, industriell einsetzbare Recyclingprozesse für Tapematerialien für weitere Anwendungsfelder zu entwickeln.

Weitere Nachrichten zu "Motek":

20. September 2021

“Arena of Integration” auf der Motek/Bondexpo 2021

In wenigen Tagen trifft sich die Automatisierungsbranche zur 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – und 14. Bondexpo – Internationale Fachmesse für Klebtechnologie – live in Stuttgart. Erstmals erhält die Digitalisierung in Fertigung und Montage mit der „Arena of Integration“ in Halle 1 eine eigene Plattform; sie soll „lebendiges Herzstück“ der Motek/Bondexpo vom 05. bis 08. Oktober 2021 werden. (mehr …)10. August 2021

Motek: Branche trifft sich persönlich – ganz sicher!

Live und ganz echt: Aussteller und Fachbesucher der industriellen Automatisierungsbranche freuen sich auf die Präsenzmesse Motek/Bondexpo vom 05. bis 08. Oktober 2021 in Stuttgart. Das traditionelle und bewährte Messeduo ist in voller Vorbereitung. (mehr …)23. Juli 2020

Nächste Motek/Bondexpo im Oktober 2021

Gemeinsam mit dem Ausstellerbeirat der Motek/Bondexpo 2020 hat das Messeunternehmen Schall entschieden, die diesjährige 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – auf das Jahr 2021 zu verschieben. (mehr …)1. Juli 2020

Motek/Bondexpo 2020 geht in die Startposition

Die 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – macht sich zusammen mit der 14. Bondexpo – Internationale Fachmesse für Klebtechnologien – startklar. Eines der fokussierten Themen des Branchenhighlights vom 05. bis 08. Oktober 2020 wird die Digitalisierung sein, außerdem werden Start-up-Unternehmen eine besondere Plattform bekommen. Derzeit entsteht in enger Abstimmung zwischen den zuständigen Behörden, dem Standortbetreiber Messe Stuttgart und dem Messeunternehmen Schall ein Durchführungskonzept, um alle aus der Corona-Pandemie resultierenden Vorgaben zu erfüllen. (mehr …)24. Mai 2019

Motek 2019 setzt auf praktisch realisierbare Lösungen

Die Welt der industriellen Produktion entwickelt sich rasant – und mit ihr die Motek. Vom 7. bis 10. Oktober 2019 erhalten Fachbesucher von der 38. Motek Antworten auf ihre Fragen nach praktisch realisierbaren Lösungen für die Prozessautomatisierung. (mehr …)29. März 2019

Motek 2019 präsentiert sich modern und pragmatisch

Die 38. Motek geht vom 7. bis 10. Oktober 2019 in Stuttgart an den Start - ein willkommener Pflichttermin für alle Konstrukteure, Anwender und Produktionsverantwortlichen, die praktische Lösungen für die industrielle Fertigung und Montage suchen. (mehr …)23. November 2018

Motek und Bondexpo: International auf höchstem Niveau

Die komplementären Fachveranstaltungen Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung sowie Bondexpo – Internationale Fachmesse für Klebtechnologie stellten vom 8. bis 11. Oktober 2018 wieder ein wichtiges Branchenereignis dar. (mehr …)

| MESSENAVIGATOR AUTOMATION | |

|---|---|

|

| E-PAPER MOTEK |

|

| © 2024 EXXPO.DIE MESSE Publishing & Promotion GmbH | Kontakt | Impressum | Haftungshinweis | Datenschutz |