Enorme Einsparung

Zwischen der ersten Skizze und dem fertigen Bauteil liegen zahlreiche fehleranfällige Prozessschritte und viel Arbeitszeit: Zunächst fertigt eine Konstrukteurin ein dreidimensionales CAD-Modell an. Daraus leitet sie dann eine zweidimensionale technische Zeichnung ab und ergänzt sie um zusätzliche Angaben: Toleranzen, Passungen, Parallelitäten, die Rauigkeit der Oberfläche und dergleichen mehr. CAD-Modell und technische Zeichnung übergibt sie dem Fertiger. Dieser nimmt bei einfachen Bauteilen die entsprechenden Einstellungen direkt an der Maschine vor. Bei komplexeren Geometrien hingegen empfiehlt es sich, die Daten in eine CAM-Software zu laden, die daraus dann automatisiert Maschinenbefehle generiert. Welche Fräser und Bohrer geeignet sind, um das Rohmaterial zu bearbeiten und wie das Rohteil am besten eingespannt werden muss, muss der Fertiger aber selber entscheiden.

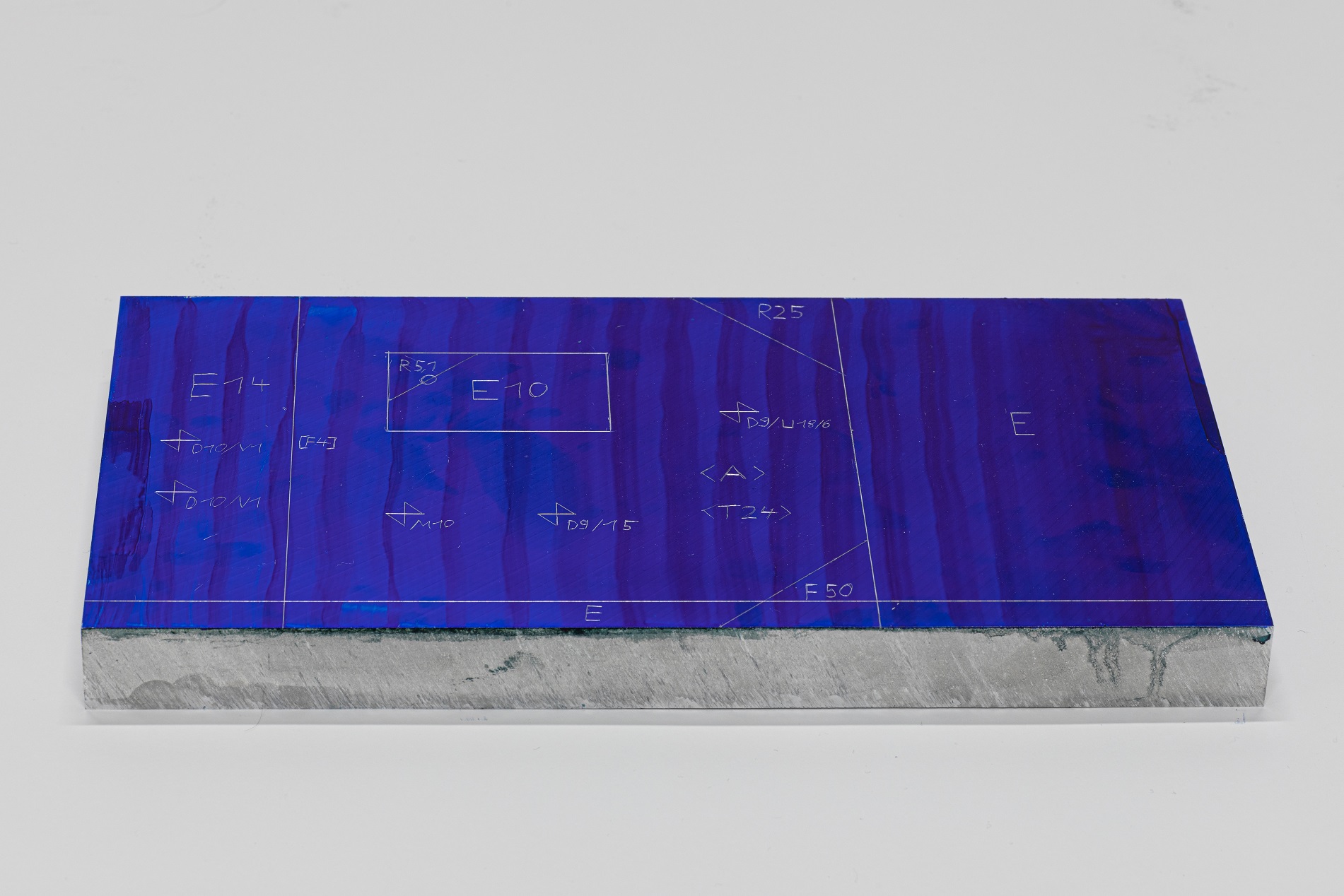

Foto: Fraunhofer IPA/Foto: Rainer Bez Foto: Fraunhofer IPA/Foto: Rainer BezNeun grundlegende Zeichen erteilen Auftrag |

Tobias Herrmann von der Abteilung Leichtbautechnologien am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA hat nun einen Weg gefunden, wie in Konstruktion und Fertigung einige dieser vielen Prozessschritte eingespart werden können. CAD-Modell und technische Zeichnung werden dabei ersetzt durch eine Nomenklatur aus neun grundlegenden Zeichen, mit denen alles angegeben werden kann, was eine Fräsmaschine umsetzen soll. Diese Zeichen schreibt eine Werkerin oder ein Werker mit einem Stift direkt auf das Rohmaterial: R5 steht zum Beispiel für eine Rundung mit einem Radius von fünf Millimetern, F20 für eine 20 Millimeter breite Fase oder E10 für eine Ausfräsung von zehn Millimetern, deren exakte Form und Abmessung anhand von Linien auf dem Rohmaterial vorgegeben sind.

Ein Mittel gegen den Fachkräftemangel

Hinzu kommen neun Konventionen, etwa dass beim Zeichnen von Konturen und Features nur Linien in einem Winkel von 0°, 45° oder 90° zulässig sind oder dass sich der Werkstücknullpunkt aus Sicht des Maschinenbedieners immer in der linken oberen Ecke befindet. Ist das Rohmaterial beschriftet und eingespannt, wird es von einem Laserscanner abgetastet, werden die Zeichen interpretiert und daraus eine Vektorgrafik abgeleitet. Danach übersetzt eine Software binnen weniger Sekunden die Vektorgrafik in Maschinenbefehle (NC-Code) und erstellt ein Soll-Bauteil als CAD-Modell. In den Maschinenbefehlen enthalten sind nicht nur genaue Angaben darüber, an welcher Stelle die Maschine mit welchem Werkzeug was tun soll, sondern die Software sieht auch Werkzeugwechsel vor. Sie schreibt also vor, an welcher Stelle die Maschine andere Fräser oder Bohrer zu verwenden hat.

Mit diesen Eigenschaften wäre »EasyCNC«, wie Tobias Herrmann seine Entwicklung nennt, nicht nur eine Abkürzung zum fertig bearbeiteten Bauteil, sondern auch ein Mittel gegen den grassierenden Fachkräftemangel. Denn EasyCNC überträgt das Fachwissen erfahrener Konstrukteure und Fertiger in Softwarebefehle. »Das Know-how zur Bearbeitung ist damit nicht mehr in den Köpfen der Konstrukteure und Fertiger, sondern in der Maschine und Software gespeichert«, sagt der Forscher.

Zwischensteuerung soll Zugriff auf Bestandsmaschinen ermöglichen

Bis es soweit ist, sind allerdings noch ein paar offene Fragen zu klären. Allen voran: Wie bekommt man Zugriff auf alte CNC-Maschinen? Denn Bestandsmaschinen sind oft nicht auf die Digitalisierung ausgelegt. Es ist nicht vorgesehen, dass externe Systeme auf sie zugreifen und ihr Befehle erteilen. Herrmann versucht nun, die Maschinenbefehle über eine Zwischensteuerung zu beeinflussen. Darüber könnten CNC-Maschinen dann auch auf Netzwerke und Datenbanken zugreifen. Zusätzlich können damit Anleitungen und Anweisungen an den Maschinenbediener weitergegeben werden. Um dies umzusetzen, sind jedoch noch viele Tests zur Maschinenkommunikation und Systemintegration notwendig.

Zwischensteuerung soll Zugriff auf Bestandsmaschinen ermöglichen

Bis es soweit ist, sind allerdings noch ein paar offene Fragen zu klären. Allen voran: Wie bekommt man Zugriff auf alte CNC-Maschinen? Denn Bestandsmaschinen sind oft nicht auf die Digitalisierung ausgelegt. Es ist nicht vorgesehen, dass externe Systeme auf sie zugreifen und ihr Befehle erteilen. Herrmann versucht nun, die Maschinenbefehle über eine Zwischensteuerung zu beeinflussen. Darüber könnten CNC-Maschinen dann auch auf Netzwerke und Datenbanken zugreifen. Zusätzlich können damit Anleitungen und Anweisungen an den Maschinenbediener weitergegeben werden. Um dies umzusetzen, sind jedoch noch viele Tests zur Maschinenkommunikation und Systemintegration notwendig.

Unterdessen verfeinern Herrmanns Projektpartner bei der EVT Eye Vision Technology GmbH, einem Anbieter von Machine-Vision-Lösungen, ihre Deep-Learning-Algorithmen weiter. Denn die Algorithmen, welche die Linien und Zeichen auf dem Rohteil in Verbindung mit einem von EVT entwickelten Laser-Scanning-System erkennen und klassifizieren, sind essentiell für die weiteren Verarbeitungsschritte. Die Reuss Maschinenbau GmbH & Co. KG, ein weiterer Projektpartner, entwickelt derweil den Prototyp einer Fräsmaschine, in den das Laser-Scanning-System von EVT zusammen mit Einrichtungen zur Bauteilreinigung und der zusätzlichen Steuerungsanbindung integriert werden sollen.

Weitere Nachrichten zu "Motek":

20. September 2021

“Arena of Integration” auf der Motek/Bondexpo 2021

In wenigen Tagen trifft sich die Automatisierungsbranche zur 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – und 14. Bondexpo – Internationale Fachmesse für Klebtechnologie – live in Stuttgart. Erstmals erhält die Digitalisierung in Fertigung und Montage mit der „Arena of Integration“ in Halle 1 eine eigene Plattform; sie soll „lebendiges Herzstück“ der Motek/Bondexpo vom 05. bis 08. Oktober 2021 werden. (mehr …)10. August 2021

Motek: Branche trifft sich persönlich – ganz sicher!

Live und ganz echt: Aussteller und Fachbesucher der industriellen Automatisierungsbranche freuen sich auf die Präsenzmesse Motek/Bondexpo vom 05. bis 08. Oktober 2021 in Stuttgart. Das traditionelle und bewährte Messeduo ist in voller Vorbereitung. (mehr …)23. Juli 2020

Nächste Motek/Bondexpo im Oktober 2021

Gemeinsam mit dem Ausstellerbeirat der Motek/Bondexpo 2020 hat das Messeunternehmen Schall entschieden, die diesjährige 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – auf das Jahr 2021 zu verschieben. (mehr …)1. Juli 2020

Motek/Bondexpo 2020 geht in die Startposition

Die 39. Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung – macht sich zusammen mit der 14. Bondexpo – Internationale Fachmesse für Klebtechnologien – startklar. Eines der fokussierten Themen des Branchenhighlights vom 05. bis 08. Oktober 2020 wird die Digitalisierung sein, außerdem werden Start-up-Unternehmen eine besondere Plattform bekommen. Derzeit entsteht in enger Abstimmung zwischen den zuständigen Behörden, dem Standortbetreiber Messe Stuttgart und dem Messeunternehmen Schall ein Durchführungskonzept, um alle aus der Corona-Pandemie resultierenden Vorgaben zu erfüllen. (mehr …)24. Mai 2019

Motek 2019 setzt auf praktisch realisierbare Lösungen

Die Welt der industriellen Produktion entwickelt sich rasant – und mit ihr die Motek. Vom 7. bis 10. Oktober 2019 erhalten Fachbesucher von der 38. Motek Antworten auf ihre Fragen nach praktisch realisierbaren Lösungen für die Prozessautomatisierung. (mehr …)29. März 2019

Motek 2019 präsentiert sich modern und pragmatisch

Die 38. Motek geht vom 7. bis 10. Oktober 2019 in Stuttgart an den Start - ein willkommener Pflichttermin für alle Konstrukteure, Anwender und Produktionsverantwortlichen, die praktische Lösungen für die industrielle Fertigung und Montage suchen. (mehr …)23. November 2018

Motek und Bondexpo: International auf höchstem Niveau

Die komplementären Fachveranstaltungen Motek – Internationale Fachmesse für Produktions- und Montageautomatisierung sowie Bondexpo – Internationale Fachmesse für Klebtechnologie stellten vom 8. bis 11. Oktober 2018 wieder ein wichtiges Branchenereignis dar. (mehr …)

| MESSENAVIGATOR AUTOMATION | |

|---|---|

|

| E-PAPER MOTEK |

|

| © 2024 EXXPO.DIE MESSE Publishing & Promotion GmbH | Kontakt | Impressum | Haftungshinweis | Datenschutz |