Für jeden Bedarf die optimale Umformtechnik

Die Potenziale von Brennstoffzellen sind riesig, doch bisher fehlen in der Herstellung klare Strukturen und Standards. Bei der Vielzahl an produktionstechnischen Möglichkeiten ist es daher für Anwender und Interessenten nicht einfach, den Überblick zu behalten und dem eigenen Bedarf entsprechend das passende Produktionsverfahren zu identifizieren. Um diesem Problem zu begegnen, entwickeln Forschende des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU und des Fraunhofer-Instituts für Produktionstechnologie IPT einen virtuellen Technologiebaukasten. Er hilft, die optimale Produktionsentscheidung bei der Herstellung von Brennstoffzellen zu treffen. Denn je nach konkretem Anwendungsfall kann damit die am besten passende Umformtechnologie für Bipolarplatten eingesetzt werden.

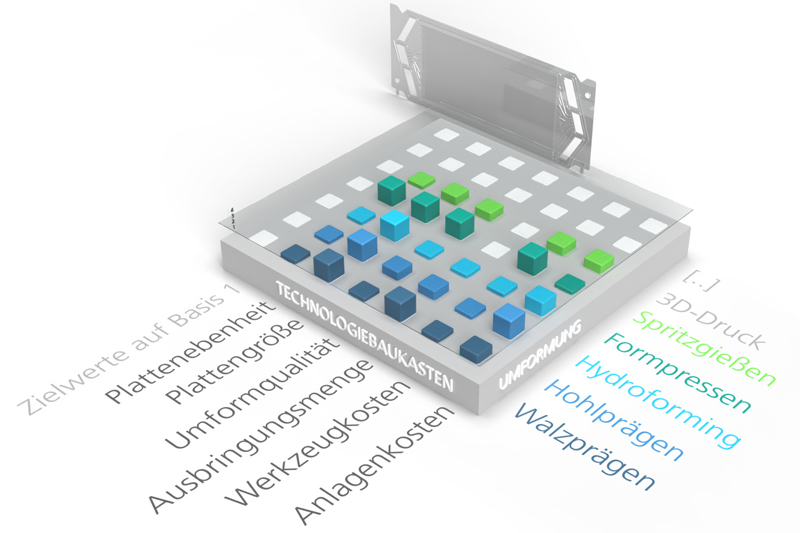

Foto: Fraunhofer IWU Foto: Fraunhofer IWUVisualisierung des Technologiebaukastens: Je höher eine Säule, desto besser schneidet das jeweilige Umformungsverfahren in Bezug auf einen bestimmten Parameter ab. |

Ihre Gestalt erhalten die Bipolarplatten und ihr Flussfeld während des Umformungsprozesses. Mit diesem Produktionsschritt kennt man sich sowohl am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU in Chemnitz als auch am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen sehr gut aus und hat daher beschlossen, die vorhandenen Kompetenzen in einem gemeinsamen virtuellen Technologiebaukasten zu bündeln.

Entscheidungshilfe bei Technologie und Material

»Meist beabsichtigen die Unternehmen, die sich an uns wenden, in die Produktion von Brennstoffzellen zu investieren. Sie haben grundsätzliche Vorstellungen, was das Umformverfahren anbetrifft, sind sich jedoch unsicher, welche wirtschaftlichen Konsequenzen deren Einsatz bedeutet. So sind zum Beispiel Ausbringungsmengen und Herstellungskosten besonders schwer bewertbar«, erklärt Dr. Ulrike Beyer, Leiterin der TaskForce Wasserstoff@IWU. »Durch unseren Technologiebaukasten können wir dank evidenzbasierter Analysen die Ausgangslage ergebnisoffen betrachten, die verschiedenen Abhängigkeiten systematisiert berücksichtigen und so für jeden Bedarf eine passgenaue technologische Lösung entwickeln.«

Als Parameter für die Entscheidung ziehen die Forschenden neben Anlagen- und Werkzeugkosten und der Produktionsmenge auch die erzielbaren Umformergebnisse wie Größe, Ebenheit und abbildbares Flussfelddesign heran. Hydroforming, Hohlprägen, Walzprägen, Formpressen – je nach individuellem Schwerpunkt ändert sich, welches der möglichen Umformverfahren das vielversprechendste ist, so Beyer: »Während beispielsweise das Hohlprägen und das Hydroforming für eine hohe Qualität der Bipolarplatte sorgen, gestattet bisher einzig das Walzprägen eine signifikante Erhöhung der Ausbringungsmenge. Letzteres hat dafür aber wieder an anderen Stellen noch seine Schwächen.«

Auch das verwendete Ausgangsmaterial bestimmt die Wahl des Umformungsverfahrens, weiß Dr. Christoph Baum, Geschäftsführer des Fraunhofer IPT: »Ursprünglich hat man vor allem mit Kompositmaterialien gearbeitet. Diese versprechen eine lange Leistungsdauer der Brennstoffzelle, eignen sich aber nur bedingt für die Massenproduktion, da sie in ihrer Herstellung aufwendiger und teurer sind. Außerdem bleibt bei Kompositmaterialien die Werkstoffdicke auch nach der Verarbeitung recht hoch. Ein Brennstoffzellenstack wird so schnell sehr groß, was etwa bei einem Einsatz in Fahrzeugen unpraktisch ist. Daher setzen wir nun verstärkt auf Metalle wie Stahl und erzielen damit in der Regel bessere und kostengünstigere Ergebnisse.« Zusätzlich ist je nach Technologieauswahl auch die Reihenfolge der Produktionsschritte variabel, sodass beispielsweise die Beschichtung der Bipolarplatten je nach geplanter Anwendung schon vor oder besser erst nach der Umformung erfolgen sollte. Auch hier gibt der Technologiebaukasten Orientierung.

Ziel: Technologiebaukasten für gesamte Brennstoffzellenproduktion

Gegenwärtig baut das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA einen Webauftritt für den Technologiebaukasten auf, der in Kürze verfügbar sein wird. Zielgenaue Beratungen zur idealen Umformung sind aber schon jetzt möglich.

Mittelfristig ist eine Erweiterung des Technologiebaukastens um zusätzliche Produktionsschritte und Brennstoffzellenkomponenten in Kooperation mit weiteren Fraunhofer-Instituten geplant. »Unser Ziel ist eine große, übergeordnete digitale Plattform, in der einzelne Produktionsschritte sichtbar sind und miteinander verknüpft werden können, um in einem konkreten Fall schnell die optimale Kombination zur Herstellung einer kompletten Brennstoffzelle zu finden«, so Beyer. Realisierbar wäre dies mit dem »Nationalen Aktionsplan Brennstoffzellenproduktion« der Fraunhofer-Gesellschaft, an dessen Ausgestaltung zurzeit gearbeitet wird.

Weitere Nachrichten zu "ACHEMA":

17. Juni 2022

ACHEMA 2022 legt mit Nachhaltigkeit und Digitalisierung den Fokus auf die Top-Themen der Branche

Neben der Transformation hin zur klimaneutralen chemischen Industrie und dem Dauerbrennerthema Digitalisierung stellt auch die aktuelle weltpolitische Lage die Prozessindustrie vor massive Herausforderungen. Mit welchen Technologien gelingt die Defossilisierung? Wie steht es um Versorgungssicherheit und Lieferketten? Und welche Hürden gilt es bei der Digitalisierung der Branche zu nehmen? Antworten und Lösungsansätze auf diese Fragen bietet die ACHEMA 2022. (mehr …)2. Juni 2021

ACHEMA Pulse: Über 900 Aussteller präsentieren ihre Innovationen

940 Aussteller aus 37 Ländern nutzen ab dem 31. Mai 2021 die Möglichkeit, Interessenten weltweit ihre Produkte und Lösungen für die Prozessindustrie vorzustellen. Auf der ACHEMA Pulse präsentieren sie vom Gasdetektor bis zur Verpackungsstraße, vom Werkstoff bis zur IT-Lösung virtuell alles das, was die Chemie-, Pharma- oder Lebensmittelindustrie braucht – darunter zahlreiche Innovationen und Neuheiten. Bis zum 30. Juni 2021 können Teilnehmer sich informieren und mit den Experten direkt ins Gespräch kommen. (mehr …)19. November 2020

Verschiebung der ACHEMA auf 2022 – ACHEMA Pulse im Juni 2021

Die ACHEMA 2021 wird auf den 4.-8. April 2022 verschoben. Diese Entscheidung fiel angesichts der anhaltenden Unsicherheit durch die Corona-Pandemie nach intensiver Diskussion mit der Community und im ACHEMA-Ausschuss. Vom 15.-16. Juni 2021 bietet ACHEMA Pulse mit Highlight-Sessions, hochkarätigen Diskussionen und Vorträgen und interaktiven Formaten der weltweiten ACHEMA-Community Gelegenheit, sich über aktuellste Trends zu informieren und neue Kontakte zu knüpfen. (mehr …)24. Mai 2018

Acht Finalisten bei ACHEMA-Gründerpreis

Noch können acht Finalisten auf einen der drei Podestplätze hoffen: Am 11. Juni 2018 werden die Sieger des ACHEMA-Gründerpreises auf der Eröffnungssitzung der ACHEMA bekannt gegeben. Die ACHEMA – Weltforum und Internationale Leitmesse der Prozessindustrie - findet vom 11. bis 15. Juni 2018 in Frankfurt statt. (mehr …)

| MESSENAVIGATOR PHARMA / MEDIZINTECHNIK | |

|---|---|

|

| E-PAPER ACHEMA |

|

| © 2024 EXXPO.DIE MESSE Publishing & Promotion GmbH | Kontakt | Impressum | Haftungshinweis | Datenschutz |