31. August 2017

Herr Kiefer, der Wunsch nach personalisierten und kundenindividuellen Produkten – bis hin zur Losgröße 1 – ist ein wichtiger Trend auch in der Getränkeindustrie. Eignen sich herkömmliche Abfüllkonzepte dafür?

Mit herkömmlichen Abfüllkonzepten ist das nicht durchführbar. Die Anlagen sind auf Masse ausgelegt, dabei werden 80.000 und mehr Flaschen pro Stunde abgefüllt. Bestehende Anlagen sind zwar in der Lage, unterschiedliche Flaschentypen (0,33 Liter; 0,5 Liter) abzufüllen; ein Umrüstvorgang von einem Flaschentyp auf die andere ist aber nicht im einstelligen Minutenbereich anzusiedeln, sondern höher. Die Kosten für individuelle Produkte wären also mit diesen Anlagen nicht tragbar.

Aktuelle Abfüllkonzepte in der Getränkindustrie sind also recht starr. Was macht RoboFill anders?

Bei RoboFill 4.0 werden hochflexible Verfahren für die einzelnen Prozessvorgänge eingesetzt. Dazu gehört ein hochentwickeltes Direktdruckverfahren, das das individuell gestaltete Etikett direkt und ohne Umrüstung auf die Flasche druckt. Des Weiteren setzt RoboFill 4.0 auf ein neuartiges Abfüllventil, bei dem unterschiedliche Getränke in einem Füllventil gemischt werden können. So können Biermischgetränke erstmalig in einem frei wählbaren Verhältnis ausgemischt werden können. Neben diesen flexiblen Verfahren sind die einzelnen Bestandteile der Anlage flexibel miteinander vernetzt und eben nicht starr miteinander verkettet. Mit dem Einsatz eines XTS-Systems und von Robotern können wir jede Flasche in jeder Flaschenform individuell zu dem Modul bringen.

RoboFill 4.0 ermöglicht eine „agentengesteuerte flexible Abfüllung“. Was bedeutet das?

Der Begriff Agent kommt aus dem Bereich der Künstlichen Intelligenz und bezeichnet eine eigenständige Einheit, welche selbst Entscheidungen treffen kann und sich zu diesem Zweck mit anderen Einheiten abstimmt. Eine Menge von Agenten, ein Agentensystem, kann sich folglich selbst organisieren. In RoboFill 4.0 wird jedes Modul – zum Beispiel der Füller – und jede Flasche als Agent repräsentiert, sodass sich jede Flasche selbst die nächste Bearbeitungsstation aussuchen kann. Die herkömmliche Verteilung von Aufgaben, wie Reihenfolge und Kapazitätsplanung, durch eine höhere Planungsebene wird damit obsolet. Nur mit einem solchen System ist ein hoher Freiheitsgrad in der Produktion beherrschbar. Denn klar ist: Wenn ich alles flexibel miteinander vernetze, erschwert das auch meine Planung. Wenn ich aber ein solches Agentensystem nutze, kann ich diese Komplexität beherrschen.

Warum setzen Sie dabei auf eine dezentrale Produktionssteuerung?

Dies ist Teil des Agentensystems. Dezentral heißt, dass die Entscheidung nicht von einer zentralen Planungseinheit, sondern vor Ort getroffen wird – nur von den beteiligten Elementen, der beteiligten Maschine und in diesem Fall von der beteiligten Flasche. Diese dezentrale Entscheidung wird von einem Agentensystem erst ermöglicht.

Welche Kernelemente der Industrie 4.0 werden bei RoboFill 4.0 genutzt?

Kernelement von Industrie 4.0 bedeutet, dass das Produkt eine aktive Rolle im Produktionsprozess einnimmt. Das Produkt bahnt sich selbst seinen Weg durch die Fabrik. Genau dies können wir mit dem Agentensystem realisieren. Die Flasche erhält ein virtuelles Abbild – den (Flaschen)Agenten. Dieser kommuniziert aktiv und bestimmt seinen Weg im Produktionsprozess. Bei individuellen Produkten spielen dabei individuelle Datenmodelle eine wichtige Rolle – also die Beschreibung des Kunden, wie die Flasche aussehen soll.

Welche Vorteile hat dieser Ansatz?

Die Planung bei individuellen Produkten ist sehr komplex. Heute werden wie erwähnt 80.000 Flaschen pro Stunde abgefüllt, die Planung umfasst also in der Losgröße mehrere Millionen Flaschen. Die Umrüstung einer solchen Anlage geschieht – wenn überhaupt – einmal am Tag. Würde ich in Losgröße 1 eine Flasche nach der anderen herstellen, wäre dies ein riesiger Planungsaufwand, der mit einer klassischen Produktionsplanung und –steuerung (PPS) nicht zu bewältigen ist. Also braucht man eine direkte Entscheidungsfindung vor Ort.

Am Ende der Projektlaufzeit soll ein funktionsfähiger Demonstrator zur Verfügung stehen. Was stellen Sie davon auf der Drinktec vor?

Auf der Drinktec zeigen wir einen Teil der Demonstrator-Anlage, und zwar das XTS-System, das die Module im Druck- und Abfüllbereich miteinander vernetzt. Das System ist bei uns in Augsburg bereits in Betrieb – zusammen mit einem der Roboter, die künftig zu der Anlage gehören. Die übrigen Funktionen des Demonstrators simulieren wir auf der Drinktec: Mit einer physikbasierten Simulation können wir die Prozesse, die später in der Anlage ablaufen, über zwei große Bildschirme eins zu eins darstellen.

Wie sieht darüber hinaus die weitere Roadmap für RoboFill 4.0 aus?

Die ersten Proof-of-Concepts sind alle erbracht. Die Module sind im Wesentlichen entwickelt und werden jetzt aufgebaut. Anfang 2018 beginnen wir mit dem Aufbau des Demonstrators in Weihenstephan. Dann nehmen wir die Anlage in Betrieb und fahren erste Testszenarien.

Wann kommt es zum Praxiseinsatz?

Von den Testszenarien zum Praxiseinsatz ist es ein fließender Übergang – bereits bei den Tests werden in der Forschungsbrauerei Bierflaschen abgefüllt. Fest steht: Die Anlage bleibt auch über die Projektlaufzeit für langfristige Test hinaus bestehen.

https://www.igcv.fraunhofer.de

http://www.drinktec.com

RoboFill 4.0: Die Flasche entscheidet mit

Mit dem robotergestützen Abfüllkonzept RoboFill 4.0 sollen künftig Getränkeflaschen ganz individuell abgefüllt und etikettiert werden - bis hin zur Losgröße 1. Wie das funktioniert und warum die Forscher dabei auf ein Agentensystem setzen, erläutert Fraunhofer-Wissenschaftler Lucas Kiefer im Interview.

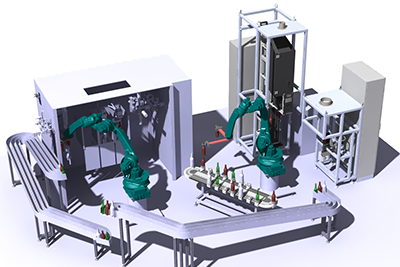

Foto: Fraunhofer IGCV Foto: Fraunhofer IGCVRoboFill setzt auf hochflexible Verfahren, die einzelnen Bestandteile der Anlage sind miteinander vernetzt – und nicht starr miteinander verkettet. |

Mit herkömmlichen Abfüllkonzepten ist das nicht durchführbar. Die Anlagen sind auf Masse ausgelegt, dabei werden 80.000 und mehr Flaschen pro Stunde abgefüllt. Bestehende Anlagen sind zwar in der Lage, unterschiedliche Flaschentypen (0,33 Liter; 0,5 Liter) abzufüllen; ein Umrüstvorgang von einem Flaschentyp auf die andere ist aber nicht im einstelligen Minutenbereich anzusiedeln, sondern höher. Die Kosten für individuelle Produkte wären also mit diesen Anlagen nicht tragbar.

Aktuelle Abfüllkonzepte in der Getränkindustrie sind also recht starr. Was macht RoboFill anders?

Bei RoboFill 4.0 werden hochflexible Verfahren für die einzelnen Prozessvorgänge eingesetzt. Dazu gehört ein hochentwickeltes Direktdruckverfahren, das das individuell gestaltete Etikett direkt und ohne Umrüstung auf die Flasche druckt. Des Weiteren setzt RoboFill 4.0 auf ein neuartiges Abfüllventil, bei dem unterschiedliche Getränke in einem Füllventil gemischt werden können. So können Biermischgetränke erstmalig in einem frei wählbaren Verhältnis ausgemischt werden können. Neben diesen flexiblen Verfahren sind die einzelnen Bestandteile der Anlage flexibel miteinander vernetzt und eben nicht starr miteinander verkettet. Mit dem Einsatz eines XTS-Systems und von Robotern können wir jede Flasche in jeder Flaschenform individuell zu dem Modul bringen.

RoboFill 4.0 ermöglicht eine „agentengesteuerte flexible Abfüllung“. Was bedeutet das?

Der Begriff Agent kommt aus dem Bereich der Künstlichen Intelligenz und bezeichnet eine eigenständige Einheit, welche selbst Entscheidungen treffen kann und sich zu diesem Zweck mit anderen Einheiten abstimmt. Eine Menge von Agenten, ein Agentensystem, kann sich folglich selbst organisieren. In RoboFill 4.0 wird jedes Modul – zum Beispiel der Füller – und jede Flasche als Agent repräsentiert, sodass sich jede Flasche selbst die nächste Bearbeitungsstation aussuchen kann. Die herkömmliche Verteilung von Aufgaben, wie Reihenfolge und Kapazitätsplanung, durch eine höhere Planungsebene wird damit obsolet. Nur mit einem solchen System ist ein hoher Freiheitsgrad in der Produktion beherrschbar. Denn klar ist: Wenn ich alles flexibel miteinander vernetze, erschwert das auch meine Planung. Wenn ich aber ein solches Agentensystem nutze, kann ich diese Komplexität beherrschen.

Warum setzen Sie dabei auf eine dezentrale Produktionssteuerung?

Dies ist Teil des Agentensystems. Dezentral heißt, dass die Entscheidung nicht von einer zentralen Planungseinheit, sondern vor Ort getroffen wird – nur von den beteiligten Elementen, der beteiligten Maschine und in diesem Fall von der beteiligten Flasche. Diese dezentrale Entscheidung wird von einem Agentensystem erst ermöglicht.

Welche Kernelemente der Industrie 4.0 werden bei RoboFill 4.0 genutzt?

Kernelement von Industrie 4.0 bedeutet, dass das Produkt eine aktive Rolle im Produktionsprozess einnimmt. Das Produkt bahnt sich selbst seinen Weg durch die Fabrik. Genau dies können wir mit dem Agentensystem realisieren. Die Flasche erhält ein virtuelles Abbild – den (Flaschen)Agenten. Dieser kommuniziert aktiv und bestimmt seinen Weg im Produktionsprozess. Bei individuellen Produkten spielen dabei individuelle Datenmodelle eine wichtige Rolle – also die Beschreibung des Kunden, wie die Flasche aussehen soll.

Welche Vorteile hat dieser Ansatz?

Die Planung bei individuellen Produkten ist sehr komplex. Heute werden wie erwähnt 80.000 Flaschen pro Stunde abgefüllt, die Planung umfasst also in der Losgröße mehrere Millionen Flaschen. Die Umrüstung einer solchen Anlage geschieht – wenn überhaupt – einmal am Tag. Würde ich in Losgröße 1 eine Flasche nach der anderen herstellen, wäre dies ein riesiger Planungsaufwand, der mit einer klassischen Produktionsplanung und –steuerung (PPS) nicht zu bewältigen ist. Also braucht man eine direkte Entscheidungsfindung vor Ort.

Am Ende der Projektlaufzeit soll ein funktionsfähiger Demonstrator zur Verfügung stehen. Was stellen Sie davon auf der Drinktec vor?

Auf der Drinktec zeigen wir einen Teil der Demonstrator-Anlage, und zwar das XTS-System, das die Module im Druck- und Abfüllbereich miteinander vernetzt. Das System ist bei uns in Augsburg bereits in Betrieb – zusammen mit einem der Roboter, die künftig zu der Anlage gehören. Die übrigen Funktionen des Demonstrators simulieren wir auf der Drinktec: Mit einer physikbasierten Simulation können wir die Prozesse, die später in der Anlage ablaufen, über zwei große Bildschirme eins zu eins darstellen.

Wie sieht darüber hinaus die weitere Roadmap für RoboFill 4.0 aus?

Die ersten Proof-of-Concepts sind alle erbracht. Die Module sind im Wesentlichen entwickelt und werden jetzt aufgebaut. Anfang 2018 beginnen wir mit dem Aufbau des Demonstrators in Weihenstephan. Dann nehmen wir die Anlage in Betrieb und fahren erste Testszenarien.

Wann kommt es zum Praxiseinsatz?

Von den Testszenarien zum Praxiseinsatz ist es ein fließender Übergang – bereits bei den Tests werden in der Forschungsbrauerei Bierflaschen abgefüllt. Fest steht: Die Anlage bleibt auch über die Projektlaufzeit für langfristige Test hinaus bestehen.

https://www.igcv.fraunhofer.de

http://www.drinktec.com

Weitere Nachrichten zu "Drinktec":

6. September 2017

Drinktec als Katalysator für PET-Lösungen

PET ist insbesondere beim Abfüllen von Wasser und alkoholfreien Getränken (CSD) die bevorzugte Verpackungsform weltweit. Während die Nachfrage nach CSD global betrachtet eher stagniert, boomt das Abfüllen von Wasser in PET nach wie vor. Viele neue Entwicklungen von PET-Behältern kommen inzwischen auch aus der Milchindustrie. (mehr …)

| MESSENAVIGATOR NAHRUNGS- / GENUSSMITTEL | |

|---|---|

|

| E-PAPER DRINKTEC |

|

| © 2024 EXXPO.DIE MESSE Publishing & Promotion GmbH | Kontakt | Impressum | Haftungshinweis | Datenschutz |