17. März 2020

Rund drei Monate vor dem eigentlichen Start der Messe steht jetzt fest: Die nächste INTERSCHUTZ wird es erst im Sommer2021 geben. „Die Menschen, die unter normalen Bedingungen jetzt im Juni zur INTERSCHUTZ gekommen wären, sind genau diejenigen, auf die es in der aktuellen Krisenlage rund um das Coronavirus ankommt“, sagt Dr. Andreas Gruchow, Mitglied des Vorstands der Deutschen Messe AG. „Als INTERSCHUTZ sind wir Teil der Branche. Wirübernehmendeshalb mit unserer Entscheidung Verantwortung und schaffen Planungssicherheit.“ Zur INTERSCHUTZ erwarten wir mehr als 1.500 Aussteller und eine Größenordnung von etwa 150.000 Besuchern aus aller Welt. Die Helfer und Retter jedoch werden in Zeiten der Pandemie gebraucht, um die Versorgung und Sicherheit der Bevölkerung aufrechtzuerhalten. Gleiches gilt für ausstellende Hilfsorganisationen oder Behörden mit Sicherheitsaufgaben, deren Kapazitäten an anderen Stellen notwendig sind. Aber auch die ausstellendenUnternehmen aus der Industrie sind direkt oder indirekt in die Krisenlage involviert, wie etwa Hersteller für Schutzausrüstung, Anbieter von digitaler Einsatztechnik oder auch Fahrzeughersteller, deren Kunden in dieser Situation keine Messe besuchen können oder dürfen. „Wir waren auf einem hervorragenden Weg und wir wollen alle – auch unsere Partner – eine starke INTERSCHUTZ“, so Gruchow. „Unter den aktuellen Voraussetzungen ist das jedoch nicht möglich. Wir wünschen deshalb allen Akteuren und der gesamten INTERSCHUTZ-Community viel Kraft und alles Gute für die anstehenden Aufgaben. Im Juni 2021 sehen wir uns in Hannover und haben dort dann die Chance, ausführlich und analytisch auf die Pandemie – und was wir aus ihr lernen können – zu blicken.“

Eine Messe in der Größenordnung der INTERSCHUTZ zu verschieben, zieht enorm viele organisatorische Konsequenzen nach sich. Auch der 29. Deutsche Feuerwehrtag wird auf das nächste Jahr verschoben: „Die Synergie von Fachmesse und Feuerwehr-Spitzentreffen ist uns wichtig– die Verschiebung ist eine gemeinsame Entscheidung“, erklärt Hermann Schreck, ständiger Vertreter des Präsidenten des Deutschen Feuerwehrverbandes (DFV).Die wichtigsten Fragen, die sich aus der Verschiebung für Aussteller und Besucher der INTERSCHUTZ ergeben, werden in einem FAQ auf der Homepage der INTERSCHUTZ veröffentlicht. Weitergehende Fragen werden über die üblichen Kommunikationswege geklärt, unter anderem interschutz@messe.de.

Die INTERSCHUTZ hat ein Netzwerk starker Partner, die ebenfalls für eine Verschiebung votiert haben, und nun gemeinsam mit der Deutschen Messe die Weichen für eine erfolgreiche Veranstaltung im Juni 2021 stellen werden.

Dirk Aschenbrenner, Präsident der Vereinigung zur Förderung des Deutschen Brandschutzes (vfdb):

„Die vfdb als ideeller Träger der INTERSCHUTZ begrüßt die Entscheidung. Als Expertennetzwerk für Schutz, Rettung und Sicherheit haben wir uns nach den jüngsten Entwicklungen ohne zu zögern für die Verschiebung der INTERSCHUTZ ausgesprochen. Gerade als Organisator des ideellen Teils der INTERSCHUTZ wissen wir, dass Abertausende Mitglieder von Feuerwehr, Rettungsdienst und Katastrophenschutz mit Begeisterung auf die Weltleitmesse gewartet haben. Wir wissen aber auch, dass gerade sie Verständnis haben. Denn sie werden in den nächsten Wochen und Monaten im täglichen Einsatz besonders gefordert sein.Unser höchstes Anliegen ist die Sicherheit der Bevölkerung. Die Verschiebung der INTERSCHUTZ ist angesichts der derzeitigen Lage verantwortungsvoll und angemessen. Die nun verbleibenden Monate werden wir als vfdb intensiv nutzen, um dieses für den Bevölkerungsschutz höchst relevante Ereignis aufzuarbeiten und zu kommunizieren. So bedauerlich die aktuelle, noch nie dagewesene Situation ist: Wir werden daraus lernen. Und die INTERSCHUTZ 2021 wird damit zweifellos noch um ein weiteres Thema ergänzt.“

Hermann Schreck, ständiger Vertreter des Präsidenten des Deutschen Feuerwehrverbandes (DFV):

„Wir haben uns sehr auf den 29. Deutschen Feuerwehrtag und die INTERSCHUTZ gefreut. Die Aufrechterhaltung der Einsatzbereitschaft der Feuerwehren und Rettungsdienste hat allerdings für uns angesichts der Entwicklung des Coronavirus SARS-CoV-2 bei allen Überlegungen höchste Priorität.Die Planungen für den großen gemeinschaftlichen Messestand des DFV und die begleitenden Veranstaltungen gehen natürlich auf nationaler wie internationaler Ebene weiter.“

Dr. Bernd Scherer, Mitglied der Hauptgeschäftsführung des Verbands Deutscher Maschinen und Anlagenbau (VDMA) sowie Geschäftsführer VDMA Feuerwehrtechnik:

„Die INTERSCHUTZ ist das Zukunftsforum der Feuerwehrtechnikindustrie, einer Branche, die Sicherheit für Menschen produziert. In der jetzigen Lage gilt dies umso mehr – für die Einsatz- und Rettungskräfte, aber auch für die Industrie. Schließlich stehen produzierende Unternehmen auch in wirtschaftlicher Hinsicht vor ambitionierten Herausforderungen, etwa, wenn bewährte Lieferketten unterbrochen oder Fertigungsstandorte von Quarantänemaßnahmen betroffen sind. Für die Hersteller von Feuerwehrtechnik trifft all das bislang zum Glück noch nicht zu. Ganz im Gegenteil: Konjunkturell befinden wir uns anhaltend in einer einmaligen Hochphase. Dennoch oder gerade deshalb wünschen wir uns aber eine INTERSCHUTZ, in der alle Kräfte auf das konzentriert sind, was diese einzigartige Leistungsschau unserer Branche ausmacht: auf innovative Technik und engagierte Menschen, die sich ganz dem Brandschutz und dem Rettungswesen verschrieben haben. Wir freuen uns darauf – mit Ihnen im Juni 2021!“

Michael Friedmann, Head of Group Strategy, Innovation and Marketing, Rosenbauer International AG:

„Als Systemanbieter im Brand- und Katastrophenschutz haben wir uns seit 150 Jahren der Sicherheit der Menschen und dem Schutz der Gesellschaft verschrieben. Für Rosenbauer hat die Gesundheit aller Besucher und Partner sowie unserer Mitarbeiter höchste Priorität. Daher steht Rosenbauer voll und ganz hinter der Verschiebung der Messe. Wir sind sicher, dass die Leitmesse der Branche auch 2021 ein großer Erfolg wird!”

Marc Diening, CEO Magirus GmbH:

„Die Verschiebungder INTERSCHUTZ 2020 in das Jahr 2021 ist in Anbetracht der Gesamtlage die einzige sinnvolle Entscheidung. Auch wenn wir gerne unsere Neuheiten präsentiert hätten, stehen ständige Einsatzbereitschaft der Feuerwehren und Gesundheit der Bevölkerung eindeutig an erster Stelle.“

Werner Heitmann, Leiter Marketing Feuerwehr und Behörden, Drägerwerk AG & Co. KGaA:

„Unser INTERSCHUTZ-Motto ‚Wir schützen Dich. Zu jeder Zeit.‘ bedeutet auch, dass wir nun umsichtig handeln und alle Beteiligten der INTERSCHUTZ angesichts der aktuellen Lage schützen. Wir befürworten daher die Verschiebung der Messe. Ein Großteil unserer Besucher auf unserem Messestand sind immer schon Einsatzkräfte der Feuerwehren und Hilfsorganisationen gewesen. Als ein Teil der kritischen Infrastruktur in Deutschland gilt es, die Einsatzkräfte nach allen Möglichkeiten zu schützen und nicht unnötigen Gefahren auszusetzen. Die Rettungskräfte müssen einsatzbereit bleiben. Des Weiteren hatten wir in Hannover mit einem sehr großen Messeteam geplant – auch diese müssen wir schützen. Die Gesundheit und das Leben stehen immer vor allen wirtschaftlichen Interessen und Handeln von Dräger. Eben ‚Technik für das Leben‘.“

Über die INTERSCHUTZ

Die INTERSCHUTZ ist die Weltleitmesse für Feuerwehr, Rettungswesen, Bevölkerungsschutz und Sicherheit. Das nächste Mal findet sie vom 14. bis 19. Juni 2021 in Hannover statt. Das Angebot der INTERSCHUTZ umfasst sämtliche Produkte und Dienstleistungen in den Bereichen Feuerwehr, Vorbeugender Brandschutz, Rettungswesen, Bevölkerungsschutz, Kommunikations- und Leitstellentechnik sowie Schutzausrüstung. Das Leitthema der INTERSCHUTZ lautet „Teams, Taktik, Technik – Schutz und Rettung vernetzt“.

www.interschutz.de

INTERSCHUTZ um ein Jahr verschoben – neuer Termin im Juni 2021

Die für Juni geplante INTERSCHUTZ wird um ein Jahr verschoben. Das haben Veranstalter und Partner der Weltleitmesse für Feuerwehr, Rettungswesen, Bevölkerungsschutz und Sicherheit jetzt einvernehmlich entschieden. Grund ist die Krisenlage rund um das Coronavirus. Diese betrifft ganz direkt sowohl Aussteller als auch Besucher der INTERSCHUTZ und macht deren Einsatzbereitschaft an anderen Stellen notwendig. Die INTERSCHUTZ findet nun vom 14. bis 19. Juni 2021 in Hannover statt.

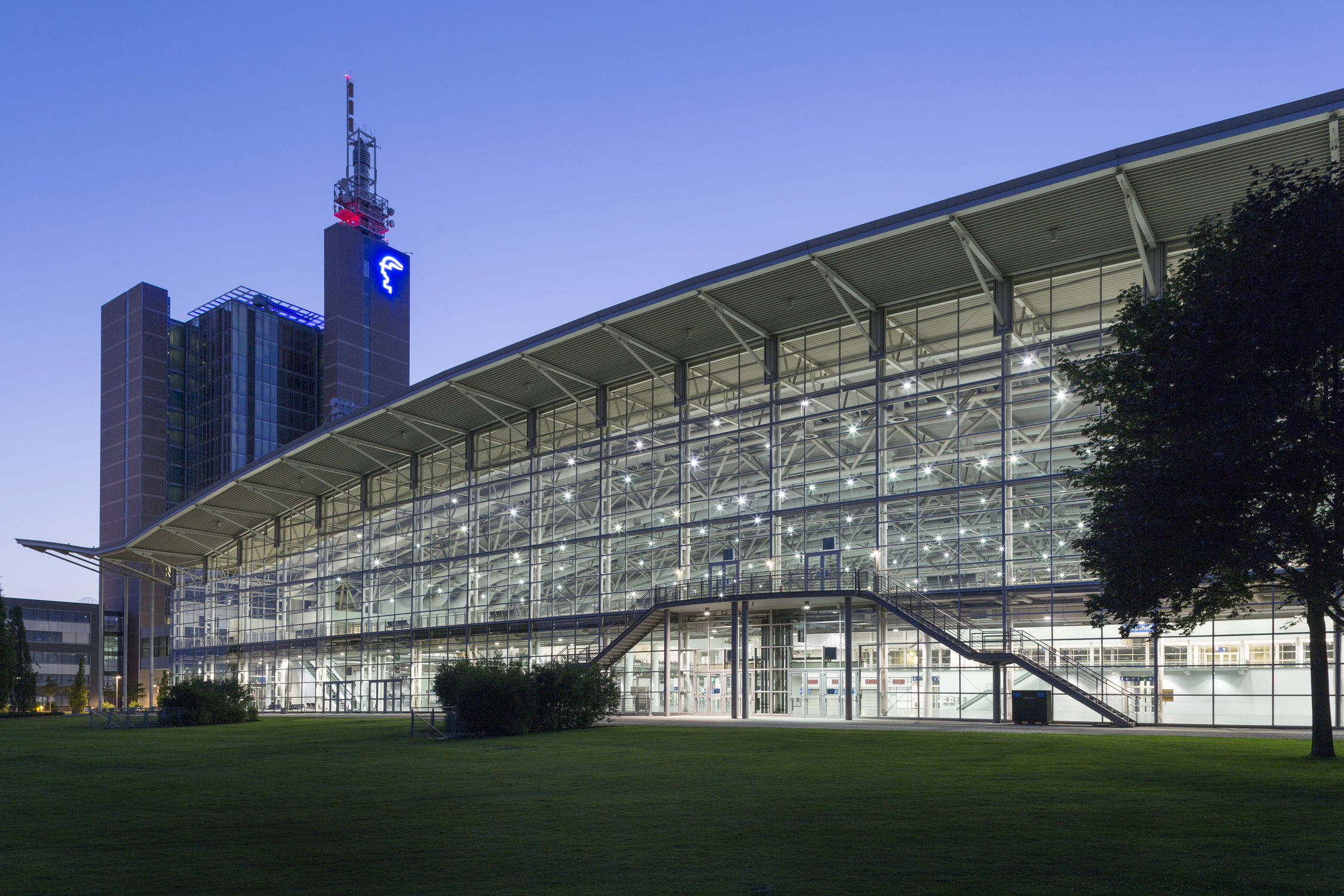

Foto: Deutsche Messe AG Foto: Deutsche Messe AG |

Rund drei Monate vor dem eigentlichen Start der Messe steht jetzt fest: Die nächste INTERSCHUTZ wird es erst im Sommer2021 geben. „Die Menschen, die unter normalen Bedingungen jetzt im Juni zur INTERSCHUTZ gekommen wären, sind genau diejenigen, auf die es in der aktuellen Krisenlage rund um das Coronavirus ankommt“, sagt Dr. Andreas Gruchow, Mitglied des Vorstands der Deutschen Messe AG. „Als INTERSCHUTZ sind wir Teil der Branche. Wirübernehmendeshalb mit unserer Entscheidung Verantwortung und schaffen Planungssicherheit.“ Zur INTERSCHUTZ erwarten wir mehr als 1.500 Aussteller und eine Größenordnung von etwa 150.000 Besuchern aus aller Welt. Die Helfer und Retter jedoch werden in Zeiten der Pandemie gebraucht, um die Versorgung und Sicherheit der Bevölkerung aufrechtzuerhalten. Gleiches gilt für ausstellende Hilfsorganisationen oder Behörden mit Sicherheitsaufgaben, deren Kapazitäten an anderen Stellen notwendig sind. Aber auch die ausstellendenUnternehmen aus der Industrie sind direkt oder indirekt in die Krisenlage involviert, wie etwa Hersteller für Schutzausrüstung, Anbieter von digitaler Einsatztechnik oder auch Fahrzeughersteller, deren Kunden in dieser Situation keine Messe besuchen können oder dürfen. „Wir waren auf einem hervorragenden Weg und wir wollen alle – auch unsere Partner – eine starke INTERSCHUTZ“, so Gruchow. „Unter den aktuellen Voraussetzungen ist das jedoch nicht möglich. Wir wünschen deshalb allen Akteuren und der gesamten INTERSCHUTZ-Community viel Kraft und alles Gute für die anstehenden Aufgaben. Im Juni 2021 sehen wir uns in Hannover und haben dort dann die Chance, ausführlich und analytisch auf die Pandemie – und was wir aus ihr lernen können – zu blicken.“

Eine Messe in der Größenordnung der INTERSCHUTZ zu verschieben, zieht enorm viele organisatorische Konsequenzen nach sich. Auch der 29. Deutsche Feuerwehrtag wird auf das nächste Jahr verschoben: „Die Synergie von Fachmesse und Feuerwehr-Spitzentreffen ist uns wichtig– die Verschiebung ist eine gemeinsame Entscheidung“, erklärt Hermann Schreck, ständiger Vertreter des Präsidenten des Deutschen Feuerwehrverbandes (DFV).Die wichtigsten Fragen, die sich aus der Verschiebung für Aussteller und Besucher der INTERSCHUTZ ergeben, werden in einem FAQ auf der Homepage der INTERSCHUTZ veröffentlicht. Weitergehende Fragen werden über die üblichen Kommunikationswege geklärt, unter anderem interschutz@messe.de.

Die INTERSCHUTZ hat ein Netzwerk starker Partner, die ebenfalls für eine Verschiebung votiert haben, und nun gemeinsam mit der Deutschen Messe die Weichen für eine erfolgreiche Veranstaltung im Juni 2021 stellen werden.

Dirk Aschenbrenner, Präsident der Vereinigung zur Förderung des Deutschen Brandschutzes (vfdb):

„Die vfdb als ideeller Träger der INTERSCHUTZ begrüßt die Entscheidung. Als Expertennetzwerk für Schutz, Rettung und Sicherheit haben wir uns nach den jüngsten Entwicklungen ohne zu zögern für die Verschiebung der INTERSCHUTZ ausgesprochen. Gerade als Organisator des ideellen Teils der INTERSCHUTZ wissen wir, dass Abertausende Mitglieder von Feuerwehr, Rettungsdienst und Katastrophenschutz mit Begeisterung auf die Weltleitmesse gewartet haben. Wir wissen aber auch, dass gerade sie Verständnis haben. Denn sie werden in den nächsten Wochen und Monaten im täglichen Einsatz besonders gefordert sein.Unser höchstes Anliegen ist die Sicherheit der Bevölkerung. Die Verschiebung der INTERSCHUTZ ist angesichts der derzeitigen Lage verantwortungsvoll und angemessen. Die nun verbleibenden Monate werden wir als vfdb intensiv nutzen, um dieses für den Bevölkerungsschutz höchst relevante Ereignis aufzuarbeiten und zu kommunizieren. So bedauerlich die aktuelle, noch nie dagewesene Situation ist: Wir werden daraus lernen. Und die INTERSCHUTZ 2021 wird damit zweifellos noch um ein weiteres Thema ergänzt.“

Hermann Schreck, ständiger Vertreter des Präsidenten des Deutschen Feuerwehrverbandes (DFV):

„Wir haben uns sehr auf den 29. Deutschen Feuerwehrtag und die INTERSCHUTZ gefreut. Die Aufrechterhaltung der Einsatzbereitschaft der Feuerwehren und Rettungsdienste hat allerdings für uns angesichts der Entwicklung des Coronavirus SARS-CoV-2 bei allen Überlegungen höchste Priorität.Die Planungen für den großen gemeinschaftlichen Messestand des DFV und die begleitenden Veranstaltungen gehen natürlich auf nationaler wie internationaler Ebene weiter.“

Dr. Bernd Scherer, Mitglied der Hauptgeschäftsführung des Verbands Deutscher Maschinen und Anlagenbau (VDMA) sowie Geschäftsführer VDMA Feuerwehrtechnik:

„Die INTERSCHUTZ ist das Zukunftsforum der Feuerwehrtechnikindustrie, einer Branche, die Sicherheit für Menschen produziert. In der jetzigen Lage gilt dies umso mehr – für die Einsatz- und Rettungskräfte, aber auch für die Industrie. Schließlich stehen produzierende Unternehmen auch in wirtschaftlicher Hinsicht vor ambitionierten Herausforderungen, etwa, wenn bewährte Lieferketten unterbrochen oder Fertigungsstandorte von Quarantänemaßnahmen betroffen sind. Für die Hersteller von Feuerwehrtechnik trifft all das bislang zum Glück noch nicht zu. Ganz im Gegenteil: Konjunkturell befinden wir uns anhaltend in einer einmaligen Hochphase. Dennoch oder gerade deshalb wünschen wir uns aber eine INTERSCHUTZ, in der alle Kräfte auf das konzentriert sind, was diese einzigartige Leistungsschau unserer Branche ausmacht: auf innovative Technik und engagierte Menschen, die sich ganz dem Brandschutz und dem Rettungswesen verschrieben haben. Wir freuen uns darauf – mit Ihnen im Juni 2021!“

Michael Friedmann, Head of Group Strategy, Innovation and Marketing, Rosenbauer International AG:

„Als Systemanbieter im Brand- und Katastrophenschutz haben wir uns seit 150 Jahren der Sicherheit der Menschen und dem Schutz der Gesellschaft verschrieben. Für Rosenbauer hat die Gesundheit aller Besucher und Partner sowie unserer Mitarbeiter höchste Priorität. Daher steht Rosenbauer voll und ganz hinter der Verschiebung der Messe. Wir sind sicher, dass die Leitmesse der Branche auch 2021 ein großer Erfolg wird!”

Marc Diening, CEO Magirus GmbH:

„Die Verschiebungder INTERSCHUTZ 2020 in das Jahr 2021 ist in Anbetracht der Gesamtlage die einzige sinnvolle Entscheidung. Auch wenn wir gerne unsere Neuheiten präsentiert hätten, stehen ständige Einsatzbereitschaft der Feuerwehren und Gesundheit der Bevölkerung eindeutig an erster Stelle.“

Werner Heitmann, Leiter Marketing Feuerwehr und Behörden, Drägerwerk AG & Co. KGaA:

„Unser INTERSCHUTZ-Motto ‚Wir schützen Dich. Zu jeder Zeit.‘ bedeutet auch, dass wir nun umsichtig handeln und alle Beteiligten der INTERSCHUTZ angesichts der aktuellen Lage schützen. Wir befürworten daher die Verschiebung der Messe. Ein Großteil unserer Besucher auf unserem Messestand sind immer schon Einsatzkräfte der Feuerwehren und Hilfsorganisationen gewesen. Als ein Teil der kritischen Infrastruktur in Deutschland gilt es, die Einsatzkräfte nach allen Möglichkeiten zu schützen und nicht unnötigen Gefahren auszusetzen. Die Rettungskräfte müssen einsatzbereit bleiben. Des Weiteren hatten wir in Hannover mit einem sehr großen Messeteam geplant – auch diese müssen wir schützen. Die Gesundheit und das Leben stehen immer vor allen wirtschaftlichen Interessen und Handeln von Dräger. Eben ‚Technik für das Leben‘.“

Über die INTERSCHUTZ

Die INTERSCHUTZ ist die Weltleitmesse für Feuerwehr, Rettungswesen, Bevölkerungsschutz und Sicherheit. Das nächste Mal findet sie vom 14. bis 19. Juni 2021 in Hannover statt. Das Angebot der INTERSCHUTZ umfasst sämtliche Produkte und Dienstleistungen in den Bereichen Feuerwehr, Vorbeugender Brandschutz, Rettungswesen, Bevölkerungsschutz, Kommunikations- und Leitstellentechnik sowie Schutzausrüstung. Das Leitthema der INTERSCHUTZ lautet „Teams, Taktik, Technik – Schutz und Rettung vernetzt“.

www.interschutz.de

| MESSENAVIGATOR | |||||||||

|---|---|---|---|---|---|---|---|---|---|

|

| E-PAPER INTERSCHUTZ |

|

| © 2024 EXXPO.DIE MESSE Publishing & Promotion GmbH | Kontakt | Impressum | Haftungshinweis | Datenschutz |